Stabil : Lager

Teile-Menü einschalten.

Beschrieben werden hier die Teile :

Flachlager (Teile 17 und 17a)

Die Flachlager 17 und 17a sind erstmals im Vorlagenheft von 1921

angegeben. Sie wurden zusammen mit dem

Gewichtsmotor eingeführt.

Aus der Zeit um 1941/42 sind verzinkte Teile bekannt. Um etwa 1942

wurden auch die verkürzten Teile 17 eingeführt. Es sind verzinkte Teile in der

längeren und in der kürzeren Form bekannt.

Meccano-Teil 212a von 1954 dürfte dem Flachlager 17 nachempfunden sein.

Wenn man Gewindewellen als Drehachsen verwendet und diese in Flacheisen lagert,

so gibt es kaum Probleme, wenn die Achsen nicht schwer belastet werden.

Wenn die Gewindewellen aber größere Kräfte übertragen sollen, oder

wenn sie als Radachsen ein schweres Fahrzeug tragen müssen, so werden

die Gewindewellen schnell abgenützt und das Gewinde wird beschädigt.

Wenn man die Gewindewellen jedoch in den röhrenförmigen Wulstlöchern der

Flachlager drehbar einbaut, so werden die Gewinde selbst bei größerer Belastung

kaum abgenützt.

Beim Gewichtsmotor werden ja Sandsäckchen von 1kg als Last empfohlen.

Natürlich kann man die Flachlager auch zum Bau von Scharnieren platzsparend

in Modellen einsetzen.

Bei der Montage müssen die Flachlager immer genau mit der Welle ausgerichtet

werden. Manchmal ist der Wulst etwas eng und man muss ihn dann mit einem

geeigneten Werkzeug ganz vorsichtig durch geringstes Aufbiegen des Wulstes

gängig machen.

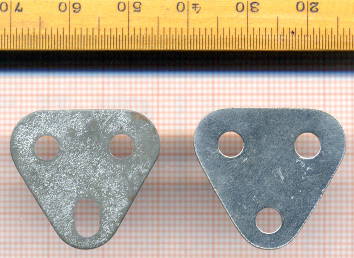

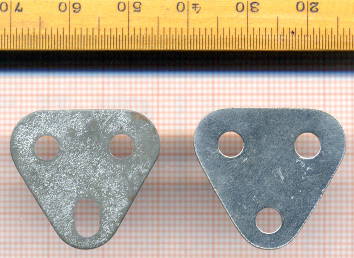

Das Foto zeigt links zeigt zwei Flachlager (Teil 17). Das linke davon

ist etwas länger und stammt aus den 30er Jahren, während das rechte von 1956

ist. Die beiden rechten Teile sind je ein Gekröpftes Flachlager

(Teil 17a).

Das Foto zeigt links zeigt zwei Flachlager (Teil 17). Das linke davon

ist etwas länger und stammt aus den 30er Jahren, während das rechte von 1956

ist. Die beiden rechten Teile sind je ein Gekröpftes Flachlager

(Teil 17a).

Die Materialdicke aller Lager beträgt 0.9mm. Die Blechbreite von Teil 17 ist

12.3mm (+-0.2mm), die von Teil 17a ist 12.35mm (+-0.1mm) bis in die

40er Jahre und 12.15mm (+-0.05mm) ab den 50er Jahren.

Bei den Flachlagern (Teil 17) ist die Länge bis in die 40er Jahre

34.3mm (+-0.5mm), ab etwa 1942 nur noch 32.4mm. Auffällig ist, dass bei dem

Teil 17 ab etwa 1942 der Abstand des Wulstloches zur ersten Bohrung

weniger als 12.5mm (dem normalen Stabil-Lochabstand) beträgt.

In den 40er Jahren hat man nachgebessert und den Wulst so gebogen, dass der

Abstand wieder passte.

In den 50er Jahren hat man die kürzeren Teile dann weiter produziert und nicht

mehr korrigiert. Aus einer Fehlercharge wurde so das endgültige Teil.

Eine Unterscheidung der alten Variante von der neuen gelingt am einfachsten,

indem man die Teile Rücken an Rücken legt und sie Loch an Loch ausrichtet.

Dann kann man die verschiedenen Wulstabstände klar erkennen.

Bei den Gekröpften Flachlagern 17a ist die Länge bis in die 40er Jahre

35.0mm (+-0.1mm), ab den 50er Jahren 34.4mm (+-0.1mm). Bei dem Teil 17a ab den

50er Jahren ist der Abstand des Wulstloches zur ersten Bohrung weiterhin

12.5mm, also gleich dem Stabil-Lochabstand. Eine Unterscheidung zwischen alter

und neuer Variante ist oft nicht möglich.

Vor 1915 wurde die Teilenummer 17 für die

Spannbretter benutzt.

Kurbelwellenlager (Teil 44a)

Das Kurbelwellenlager (Teil 44a) wurde 1921 als Ergänzung zur

Kurbelwelle (Teil 44) eingeführt.

Zu jeder Kurbelwelle gehörten zwei Lager 44a.

Man muss die Schenkel des Lagers aufbiegen, damit man es um die Mitte der

Kurbelwelle herumlegen kann. Das Lager ist deutlich schmaler als ein

Flacheisen.

Das Kurbelwellenlager (Teil 44a) wurde 1921 als Ergänzung zur

Kurbelwelle (Teil 44) eingeführt.

Zu jeder Kurbelwelle gehörten zwei Lager 44a.

Man muss die Schenkel des Lagers aufbiegen, damit man es um die Mitte der

Kurbelwelle herumlegen kann. Das Lager ist deutlich schmaler als ein

Flacheisen.

Das Teil bestand 1924 aus vernickeltem Blech der Dicke 0.6mm. Das Teil war

8.25mm breit und 34.2mm lang. Aus den 50er Jahren sind Teile aus 0.5mm-Blech

bekannt bei einer Breite des Teils von 8.1mm. Das Teil hat sich in seinem

Aussehen nie geändert.

Wenn man die Schenkel eines neuen Teils direkt miteinander verschraubt, so ist

eine Welle im Wulstloch einer deutlich bemerkbaren Reibung ausgesetzt. Dieser

Effekt macht das Kurbellager zu einer ausgezeichneten Geländerhalterung.

Wenn die Achse im Wulstloch sich ohne Reibung drehen soll, so muss zwischen

den Schenkeln ein Flacheisen eingeschoben werden. Man kann stattdessen auch

die Schenkel zweier Teile ineinander schieben, wie im Bild links

gezeigt.

Die auf dem Foto gezeigte Kurbelarm-Konstruktion zeigt mehrere Varianten,

wie Stabil-Teile für ein Dampfmaschinen-Modell eingesetzt werden können.

Das Flachlager ist zwischen den Schenkeln des Teils 44a verschraubt. Durch

Einbau von passenden Flacheisen kann man verschiedene Längen von Kurbelarmen

erstellen.

Die auf dem Foto gezeigte Kurbelarm-Konstruktion zeigt mehrere Varianten,

wie Stabil-Teile für ein Dampfmaschinen-Modell eingesetzt werden können.

Das Flachlager ist zwischen den Schenkeln des Teils 44a verschraubt. Durch

Einbau von passenden Flacheisen kann man verschiedene Längen von Kurbelarmen

erstellen.

Das Kreuzkopf-Lager ist auf diesem Bild ein Doppelwinkel. Mit einem Paar

normaler Winkel lassen sich deutlich schmalere Kreuzköpfe herstellen - in

einigen Modellen wird sogar das Gabelband

(Teil 41) benützt.

In fast allen Modellen mit Kurbelwellenlager wird auch die

Kolbenstange (Teil 28) eingesetzt (hier im

Bild rechts). Sie hat im Dampfzylinder des Modells die geringste Reibung und

sieht recht originalgetreu aus.

Dreiecks-Achslager (Teil 45 oder 145)

Das Dreiecks-Achslager (Teil 45 oder 145) taucht erstmals um 1912

im Eisenbahnwagen-Baukasten 63 (oder 62a) auf,

und dort im Modell L.

Das Dreiecks-Achslager (Teil 45 oder 145) taucht erstmals um 1912

im Eisenbahnwagen-Baukasten 63 (oder 62a) auf,

und dort im Modell L.

Leider wurde bisher kein derartiger Kasten gefunden. Als die

Eisenbahnwagen-Baukästen aufgegeben wurden, gab man übrig gebliebene Teile in

normale Kästen als Zugabe. Aus solchen Funden können dann Aussagen über diese

frühen Teile hergeleitet werden.

Das Modell L zeigt im Vorlagenheft Achslager, die denen gleichen, die man in

den normalen Stabil-Baukästen ab 1921 findet. Man hat also die Urversion

des Teiles später in die Baukästen übernommen.

Aber bereits 1912/1913 muss es ein geändertes Achslager gegeben haben,

welches ein Pendeln der Achsen beim Modell L erlaubt hat.

Dieses Achslager sehen Sie links im Foto. Es hat ein Langloch.

Es wurden Teile mit Materialdicken von 0.6, 0.8 und 0.95mm gefunden.

Jürgen Kahlfeldt hat das Foto gemacht und das Teil genau vermessen.

Klicken Sie auf das Foto, wenn Sie die

Maße wünschen.

Die Version ohne Langloch (rechts im Foto oben) wurde ab 1921 in die

normalen Baukästen ab Größe 53 übernommen.

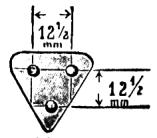

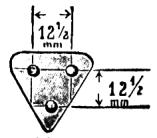

Die Löcher bilden kein gleichseitiges Dreieck, sondern nur ein

gleichschenkliges, wie aus der Skizze rechts hervorgeht.

Eines der Löcher ist immer etwas näher am Rand. Dadurch lässt sich das Teil

leicht vom Meccano-Teil 77 von 1920 unterscheiden.

Die Version ohne Langloch (rechts im Foto oben) wurde ab 1921 in die

normalen Baukästen ab Größe 53 übernommen.

Die Löcher bilden kein gleichseitiges Dreieck, sondern nur ein

gleichschenkliges, wie aus der Skizze rechts hervorgeht.

Eines der Löcher ist immer etwas näher am Rand. Dadurch lässt sich das Teil

leicht vom Meccano-Teil 77 von 1920 unterscheiden.

Aus der Zeit vor 1924 sind vermessingte und graue Exemplare gefunden worden.

Danach waren die Teile immer vernickelt.

Ab 1932 wurde die Teilenummer 145 für das Dreiecks-Achslager verwendet.

Offensichtlich beabsichtigte man, die Nummer 45 für einen zukünftigen

Kleinkasten zu benützen, der aber nie geschaffen wurde. Eine ähnliche

Umnummerierung erfolgte bei den Teilen 46, 47 und 48.

Aus der Zeit um 1942 sind verzinkte und brünierte (schwarze) Teile bekannt.

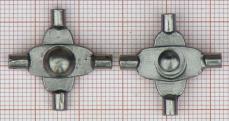

Das Foto oben zeigt ein Teil aus den 10er Jahren und ein Teil von 1956.

Dazu wurden die Teile zusammen mit einem Lineal auf die Glasplatte eines

Scanners gelegt. Über das Ganze wurde ein Millimeterpapier gelegt. Leider

wird das Millimeterpapier bei diesem Verfahren nicht maßgenau abgebildet -

wahrscheinlich wegen dem größeren Abstand zur Glasplatte.

Orientieren Sie sich also an dem Lineal.

Die Maße des Teils haben sich ab 1921 nie geändert. Die Materialdicke ist

0.8-0.9mm. Die Löcher sind 4.2mm Ø (+-0.05mm). Die Höhe ist 23.9mm (+-0.1mm),

die Breite 25.5mm (+-0.1mm).

Kreuzkopf für Kardangelenk (Teil 86a)

Ab 1954 ist das Teil in Preislisten und in Vorlagenheften zu finden.

Es heißt in den Preislisten nur Kreuzkopf.

In den Vorlagenheften findet man die Bezeichnung Kreuzkopf für Kardangelenk

in Verbindung mit 2 Stück Nr. 41.

Wie das Teil anzuwenden ist, wird erst in den Vorlagenheften von 1956 anhand

eines Bildes dargestellt. Unten links sehen Sie ein Bild dieser Konstruktion.

Ab 1954 ist das Teil in Preislisten und in Vorlagenheften zu finden.

Es heißt in den Preislisten nur Kreuzkopf.

In den Vorlagenheften findet man die Bezeichnung Kreuzkopf für Kardangelenk

in Verbindung mit 2 Stück Nr. 41.

Wie das Teil anzuwenden ist, wird erst in den Vorlagenheften von 1956 anhand

eines Bildes dargestellt. Unten links sehen Sie ein Bild dieser Konstruktion.

Man kann das Teil - außer mit zwei Gabelbändern

aber auch zusammen mit zwei Doppelwinkeln 2b

verwenden.

Man sollte dann aber Gewindestifte mit flachen Enden für die Kardanachsen

nehmen, damit die Spitzen den Kreuzkopf nicht ankratzen.

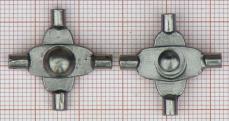

Das Teil ist im Bild links von der Vorder- und von der Rückseite gezeigt.

Es hat am Kreuz eine Breite von 23.5mm, am Niet ist es 6.6mm dick. Die vier

Achsstummel sind 4mm lang und haben 3.5mm Ø.

Wie das rechte Bild zeigt, kann man den Kreuzkopf auch mit den Teilen anderer

Systeme benützen. Mein Dank geht an Wilfried von Tresckow für das Bild.

Es lässt sich nicht vermeiden - man muss in jedem Fall das Gabelband etwas

auseinander biegen, um den Kreuzkopf einzusetzen.

Nach oben

Zurück

Home

Stabil-Menü

Drucken

© 2002-2025

Alle Rechte vorbehalten (siehe

Impressum).

Das Kurbelwellenlager (Teil 44a) wurde 1921 als Ergänzung zur

Kurbelwelle (Teil 44) eingeführt.

Zu jeder Kurbelwelle gehörten zwei Lager 44a.

Man muss die Schenkel des Lagers aufbiegen, damit man es um die Mitte der

Kurbelwelle herumlegen kann. Das Lager ist deutlich schmaler als ein

Flacheisen.

Das Kurbelwellenlager (Teil 44a) wurde 1921 als Ergänzung zur

Kurbelwelle (Teil 44) eingeführt.

Zu jeder Kurbelwelle gehörten zwei Lager 44a.

Man muss die Schenkel des Lagers aufbiegen, damit man es um die Mitte der

Kurbelwelle herumlegen kann. Das Lager ist deutlich schmaler als ein

Flacheisen. Die auf dem Foto gezeigte Kurbelarm-Konstruktion zeigt mehrere Varianten,

wie Stabil-Teile für ein Dampfmaschinen-Modell eingesetzt werden können.

Das Flachlager ist zwischen den Schenkeln des Teils 44a verschraubt. Durch

Einbau von passenden Flacheisen kann man verschiedene Längen von Kurbelarmen

erstellen.

Die auf dem Foto gezeigte Kurbelarm-Konstruktion zeigt mehrere Varianten,

wie Stabil-Teile für ein Dampfmaschinen-Modell eingesetzt werden können.

Das Flachlager ist zwischen den Schenkeln des Teils 44a verschraubt. Durch

Einbau von passenden Flacheisen kann man verschiedene Längen von Kurbelarmen

erstellen. Das Dreiecks-Achslager (Teil 45 oder 145) taucht erstmals um 1912

im Eisenbahnwagen-Baukasten 63 (oder 62a) auf,

und dort im

Das Dreiecks-Achslager (Teil 45 oder 145) taucht erstmals um 1912

im Eisenbahnwagen-Baukasten 63 (oder 62a) auf,

und dort im  Die Version ohne Langloch (rechts im Foto oben) wurde ab 1921 in die

normalen Baukästen ab Größe 53 übernommen.

Die Löcher bilden kein gleichseitiges Dreieck, sondern nur ein

gleichschenkliges, wie aus der Skizze rechts hervorgeht.

Eines der Löcher ist immer etwas näher am Rand. Dadurch lässt sich das Teil

leicht vom Meccano-Teil 77 von 1920 unterscheiden.

Die Version ohne Langloch (rechts im Foto oben) wurde ab 1921 in die

normalen Baukästen ab Größe 53 übernommen.

Die Löcher bilden kein gleichseitiges Dreieck, sondern nur ein

gleichschenkliges, wie aus der Skizze rechts hervorgeht.

Eines der Löcher ist immer etwas näher am Rand. Dadurch lässt sich das Teil

leicht vom Meccano-Teil 77 von 1920 unterscheiden. Ab 1954 ist das Teil in Preislisten und in Vorlagenheften zu finden.

Es heißt in den Preislisten nur Kreuzkopf.

In den Vorlagenheften findet man die Bezeichnung Kreuzkopf für Kardangelenk

in Verbindung mit 2 Stück Nr. 41.

Wie das Teil anzuwenden ist, wird erst in den Vorlagenheften von 1956 anhand

eines Bildes dargestellt. Unten links sehen Sie ein Bild dieser Konstruktion.

Ab 1954 ist das Teil in Preislisten und in Vorlagenheften zu finden.

Es heißt in den Preislisten nur Kreuzkopf.

In den Vorlagenheften findet man die Bezeichnung Kreuzkopf für Kardangelenk

in Verbindung mit 2 Stück Nr. 41.

Wie das Teil anzuwenden ist, wird erst in den Vorlagenheften von 1956 anhand

eines Bildes dargestellt. Unten links sehen Sie ein Bild dieser Konstruktion.